« Temperaturstabil, korrosionsbeständig, leicht und hochflexibel »

Als Taktgeber des mechanischen Uhrwerks entscheidet die Spiralfeder maßgeblich über die Präzision der Zeitmessung. Im Laufe der Jahrhunderte stetig verbessert, erfährt das filigrane Bauteil seit 20 Jahren eine besondere Revolution: Den Einsatz von Silizium. Mit ihrer extremen Robustheit, Verlässlichkeit und Langlebigkeit präsentiert sich die Siliziumspirale als Lösung der Zukunft. Wir erklären das Geheimnis und die faszinierende Geschichte hinter der modernen Innovation.

Die Spiralfeder – Herzschlag des Uhrwerks

Die Geschichte der Spiralfeder reicht bis ins Jahr 1675 zurück, als der niederländische Physiker Christiaan Huygens an der Optimierung des Unruh-Spiralsystems arbeitet. Er realisiert, dass ein gleichmäßiger Takt des Zeitanzeigers nur mithilfe einer flexiblen Spiralfeder möglich ist: Sie bremst die Schwingung der Unruh, zieht sie zurück und lässt sie in die entgegengesetzte Richtung ausschwenken. Ein ebenso geniales wie notwendiges System, dessen Grundprinzip bis heute in jedem mechanischen Uhrwerk vorzufinden ist.

Huygens´ Entwicklung motiviert in den folgenden Jahrhunderten zahlreiche Uhrmacher zur Verbesserung der Spiralfeder. Mit Erfolg: Während Abraham Louis Breguet 1796 eine Steigerung der Präzision durch das Umbiegen der äußersten Windung erreicht (“Breguet-Spirale”), gelingt dem französischen Mathematiker Eduard Philips 60 Jahre später die Berechnung der perfekten Biegung. Als der Schweizer Ingenieur Reinhard Straumann 1931 schließlich die neuartige Materialmischung “Nivarox” entdeckt, scheint die Geschichte der Spiralfeder ein glückliches Ende gefunden zu haben – die Präzision und Verlässlichkeit ist höher als je zuvor. Ganze 70 Jahre lang sollte Straumanns Innovation das Nonplusultra in der Welt der Spiralfedern bleiben.

Forschung und Durchbruch bis hin zur Siliziumspirale

Doch spätestens 2001, als Ulysee Nardin in der Kollektion Freak zwei Hemmräder aus Silizium präsentiert, zeichnet sich eine neue Ära des mechanischen Uhrenbaus ab. Zunächst reagiert der Wettbewerb verhalten. Als die Luxusmarke jedoch kurz darauf die erste Unruhspirale aus dem neuartigen Werkstoff lanciert, verfallen die großen Player in einen Schockzustand: Patek Philippe, Rolex und die Swatch Group schließen sich zusammen, um die Forschung an der Siliziumspirale zu finanzieren.

Ein Durchbruch muss her. Um den Prozess zu beschleunigen, bezieht das mächtige Bündnis neben dem Schweizer Zentrum für Elektronik und Mikrotechnologie (CSEM) auch das Institut für Mikrotechnik der Universität Neuenburg in die Entwicklung ein. Konzentrierte Kräfte, die schon bald vor einer großen Herausforderung stehen. Denn genau wie gewöhnliche Metalle, reagiert das Halbmetall Silizium empfindlich auf Temperaturschwankungen: Hitze führt zur Ausdehnung, Kälte zur Schrumpfung. Ein Umstand, der mit der filigranen Struktur einer Spiralfeder unvereinbar ist. Glücklicherweise führt die eifrige Suche der Schweizer Allianz zu einer eleganten Lösung: So sorgt der Einsatz einer dünnen Siliziumoxid-Schicht für eine deutlich höhere Temperaturresistenz und Verlässlichkeit des Bauteils.

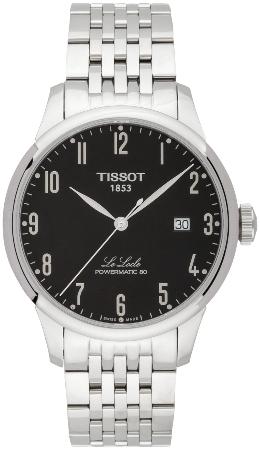

2006 geht die Technologie in der Patek Philippe 5350 in Serie, gefolgt von der schrittweisen Einführung in den renommierten Co-Axial-Kalibern der Marke Omega. Inzwischen erobern Siliziumspiralen alle Preisklassen, der Einstieg ist bereits für wenige hundert Euro mit dem Powermatic 80 Kaliber aus dem Hause Tissot möglich.

Überwältigend: Die Vielzahl der Vorzüge

Unabhängig der Preisklasse warten die modernen Spiralen mit einer Reihe entscheidender Vorteile gegenüber herkömmlichen Varianten auf. So besitzt die verwendete, monokristalline Form des Siliziums eine ähnliche Kristallstruktur wie Diamanten, wodurch der Werkstoff etwa 60 Prozent härter und 70 Prozent leichter ist als Stahl. Zusätzlich durch seine Korrosionsbeständigkeit und Resistenz gegenüber Magnetfeldern ausgezeichnet, punktet das Material mit einer hervorragenden Elastizität – die perfekte Voraussetzung für den Einsatz bei den hauchdünnen Spiralen.

Stichwort hauchdünn: Nicht selten führen starke Stöße bei konventionellen Ausführungen zu desaströsen Verformungen. Weil die Siliziumspirale bis zu fünfmal stärkere Krafteinwirkungen aushält, reduziert sie die Wahrscheinlichkeit einer solchen Verformung dramatisch. Übrigens profitieren auch andere Komponenten des Uhrwerks wie etwa Anker und Ankerrad vom Einsatz des Materials, da der Werkstoff über eine extrem glatte Oberfläche verfügt und somit einen Verzicht auf alternde Öle erlaubt.

Hochmodern und ausgefeilt: Die Herstellung

Ihre Stärken kann die Siliziumspirale nur ausspielen, wenn sie in hundertprozentiger Exaktheit hergestellt wurde. Das Verfahren besteht aus mehreren Schritten, wobei ein sogenannter Silizium-Wafer am Anfang des Prozesses steht: Dabei handelt es sich um eine rund 15 Zentimeter große Platte, aus der später etwa 600 Spiralen geätzt werden. Als erster Vorgang steht die Fotolithographie, bei der die Auftragung eines dünnen Fotolacks auf den Wafer erfolgt. Dieser Lack schützt den Werkstoff vor der anschließenden Behandlung des “Reaktiven Tiefenätzens”, bei der ätzende Gase für eine Abtragung des Materials bis zur anstrebten Höhe von rund einem Millimeter sorgen. Um den hauchdünnen Wafer unbeschadet von seinem Träger zu trennen, kommt eine spezielle Säure zum Einsatz. Noch immer im Wafer befestigt, werden die winzigen Spiralen nun stichprobenartig ausgemessen, woraufhin die Oxidierung zur Herstellung der genannten Temperaturresistenz erfolgt.

Wie unglaublich filigran diese Arbeitsschritte sind, veranschaulicht die Höhe der Oxidschicht von gerade einmal 0,003 Millimetern. Insgesamt vergehen drei Wochen, bis die Siliziumspirale aus dem Wafer getrennt und anschließend im Kaliber verbaut werden kann. Drei Wochen, in denen ein breites Spektrum chemischer Verfahren zur Kreation eines faszinierenden Resultats genutzt wurde. Jahre, wahrscheinlich sogar Jahrzehnte wird das kleine Bauteil am Handgelenk seines Trägers für hohe Präzisionswerte sorgen – egal ob im Tissot Powermatic 80, einer Co-Axial-Omega oder einer exklusiven Patek Philippe. Damit führt uns die kleine Spirale eindrucksvoll vor Augen, warum unsere Begeisterung für mechanische Meisterwerke so groß ist.

Uhrinstinkt Magazin

Uhrinstinkt Magazin